Tissu enduit de PVC est l’un des matériaux les plus utilisés dans l’industrie moderne en raison de sa résistance, de son imperméabilité et de sa polyvalence exceptionnelles. Des structures architecturales et bâches de camions aux tentes, bateaux pneumatiques et panneaux publicitaires, les tissus enduits de PVC sont devenus un élément indispensable des produits industriels et de consommation. Mais comment est fabriqué exactement ce matériau durable et quels facteurs déterminent sa qualité et ses performances ? Cet article explore en détail le processus de fabrication du tissu enduit de PVC, examine les facteurs de performance clés et met en évidence les innovations récentes qui façonnent l'avenir de la technologie des textiles enduits.

1. Aperçu du tissu enduit de PVC

Le tissu enduit de PVC (chlorure de polyvinyle) est un matériau composite fabriqué en appliquant ou en laminant une couche de résine PVC sur un tissu de base, généralement en polyester ou en nylon. Cette combinaison fusionne la flexibilité et la résistance des textiles avec la résistance aux intempéries et l'imperméabilité du PVC, résultant en un tissu adapté aux environnements exigeants.

Les principales caractéristiques du tissu enduit de PVC comprennent :

- Excellente imperméabilité et résistance aux intempéries

- Haute résistance à la traction et à la déchirure

- Résistance aux rayons UV, à l'abrasion et aux produits chimiques

- Facile à nettoyer et à entretenir

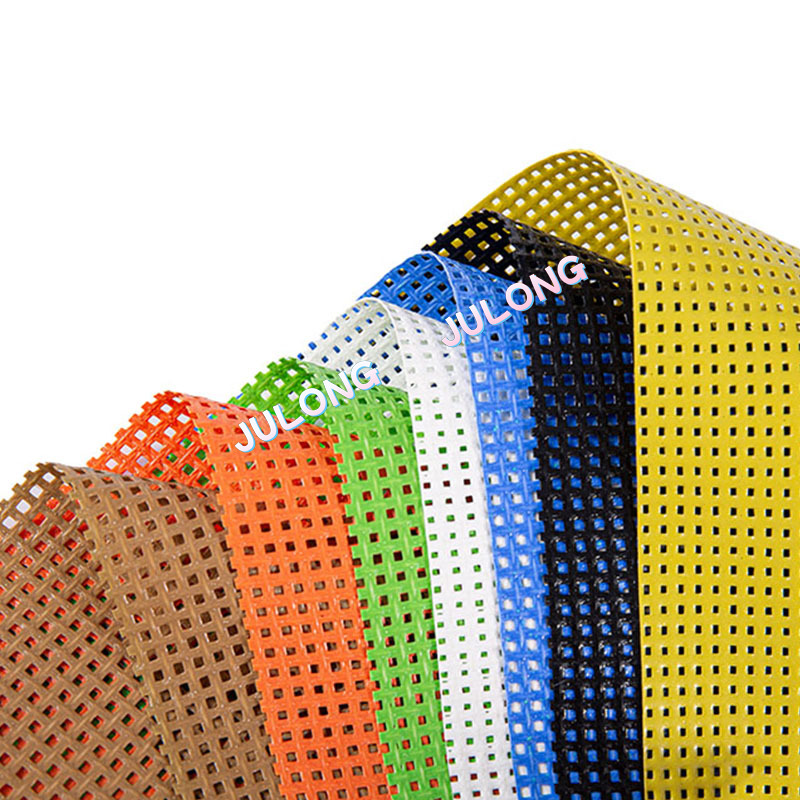

- Personnalisable en couleur, épaisseur et finition de surface

Sa polyvalence en fait un choix de premier ordre dans des secteurs tels que la construction, les transports, le secteur maritime, l'agriculture et la publicité.

2. Le processus de fabrication du tissu enduit de PVC

La fabrication d’un tissu enduit de PVC comporte plusieurs étapes, dont chacune joue un rôle crucial dans la définition des propriétés finales du matériau. Vous trouverez ci-dessous une description détaillée du processus.

Étape 1 : Préparation du tissu de base

La base du tissu enduit de PVC est généralement du polyester ou du nylon tissé. Le polyester est préféré pour sa stabilité dimensionnelle, sa résistance à la traction et sa rentabilité, tandis que le nylon offre une élasticité et une résistance aux chocs améliorées.

Avant enduction, le tissu de base subit plusieurs traitements :

- Nettoyage et dégraissage : Pour éliminer la poussière, l'huile et les impuretés qui pourraient affecter l'adhérence du revêtement.

- Traitement de surface : des traitements chimiques ou plasma peuvent être appliqués pour augmenter l'énergie de surface et améliorer la liaison entre le tissu et le PVC.

- Séchage : garantit que le tissu de base est exempt d'humidité, offrant ainsi une meilleure uniformité du revêtement.

Étape 2 : Préparation de la résine PVC

La résine PVC seule est rigide, elle doit donc être mélangée avec des plastifiants, des stabilisants, des pigments et des additifs de performance pour obtenir flexibilité et résistance aux intempéries.

Une formulation typique de revêtement PVC comprend :

- Résine PVC : Le polymère de base offrant résistance mécanique et durabilité.

- Plastifiants (par exemple, DOP, DINP) : Pour augmenter la douceur et la flexibilité.

- Stabilisants : Protègent de la chaleur et de la dégradation causée par les UV.

- Pigments : ajoutez les couleurs ou les motifs souhaités.

- Additifs ignifuges, antifongiques et antistatiques : améliorent les performances pour des applications spécifiques.

Ces ingrédients sont mélangés et chauffés pour former un composé de revêtement visqueux, prêt à être appliqué sur le tissu de base.

Étape 3 : Processus de revêtement

Il existe plusieurs méthodes de revêtement pour appliquer le PVC sur la surface du tissu. Les plus courants incluent :

-

Revêtement au couteau sur rouleau :

Le tissu de base passe sous une lame de couteau qui étale une couche uniforme de pâte PVC. Ce processus permet un contrôle précis de l’épaisseur du revêtement et convient aux tissus résistants. -

Revêtement de calandre :

Dans cette méthode, le PVC fondu est pressé dans le tissu à l’aide de rouleaux chauffants. Il offre une excellente adhérence et des finitions de surface lisses. -

Laminage:

Un film PVC préformé est collé au tissu par chaleur et pression. C'est idéal pour les constructions multicouches où la résistance et l'uniformité de la surface sont essentielles. -

Revêtement thermofusible :

Le PVC est fondu et extrudé directement sur la surface du tissu, puis refroidi et solidifié. Cette méthode améliore l’adhérence et l’uniformité.

Le choix du procédé de revêtement dépend de l’application envisagée et du niveau de performance requis.

Étape 4 : Durcissement et refroidissement

Après enduction, le tissu passe dans des fours de durcissement pour permettre à la couche de PVC de fusionner correctement avec le substrat textile. Le temps de durcissement et la température sont soigneusement contrôlés pour garantir une liaison constante sans endommager le tissu.

Une fois durci, le matériau est refroidi à l'aide de rouleaux refroidis ou de systèmes de circulation d'air, stabilisant ainsi le revêtement avant un traitement ultérieur.

Étape 5 : finition de surface et gaufrage

Pour améliorer l'esthétique et la fonctionnalité, le tissu enduit de PVC subit des traitements de finition de surface, tels que :

- Gaufrage : ajout de textures ou de motifs pour un attrait décoratif ou des propriétés antidérapantes.

- Finition brillante ou mate : Ajustement de l’apparence visuelle selon les exigences du client.

- Couche de finition : application d'une couche protectrice supplémentaire pour augmenter la résistance aux UV, la stabilité chimique ou la répulsion de la saleté.

Des revêtements avancés tels que le PVDF (fluorure de polyvinylidène) ou des couches de finition acryliques sont souvent ajoutés aux tissus architecturaux haut de gamme pour une durabilité supérieure aux intempéries et une capacité autonettoyante.

Étape 6 : Inspection et tests de qualité

Avant d'être roulé et emballé, chaque lot de tissu enduit de PVC est soumis à des tests de contrôle qualité stricts, notamment :

- Essais de résistance à la traction et à la déchirure

- Mesure de la force d'adhésion

- Tests d'étanchéité et de pression hydrostatique

- Tests d'ignifugation

- Évaluation des UV et de la solidité des couleurs

Seuls les matériaux répondant aux normes internationales telles que ISO, REACH et RoHS sont approuvés pour l'expédition.

3. Facteurs affectant les performances du tissu enduit de PVC

La performance globale du tissu enduit de PVC dépend d'une combinaison de composition du matériau, de techniques de traitement et de conditions environnementales. Vous trouverez ci-dessous les facteurs d'influence les plus importants :

(1) Qualité du tissu de base

La densité de tissage, le type de fil et la résistance à la traction du tissu de base déterminent l'intégrité mécanique du produit final.

- Les tissus en polyester haute densité offrent une meilleure résistance à la déchirure et une meilleure stabilité dimensionnelle.

- Les tissus en nylon offrent une plus grande élasticité, adaptés aux structures gonflables ou aux couvertures flexibles.

Toute incohérence dans le textile de base peut entraîner des défauts de revêtement ou un délaminage.

(2) Formulation et additifs du PVC

Le rapport entre plastifiants, stabilisants et charges affecte directement la flexibilité, la résistance à la chaleur et les performances de vieillissement.

- Un excès de plastifiants peut améliorer la douceur mais peut provoquer une migration ou un caractère collant au fil du temps.

- Des stabilisants insuffisants rendent le tissu sujet au jaunissement ou aux fissures sous l'exposition aux UV.

Par conséquent, un contrôle précis de la formulation est essentiel pour maintenir la durabilité à long terme.

(3) Méthode et épaisseur de revêtement

Différents procédés de revêtement donnent des finitions de surface et des forces d'adhérence différentes.

- Le revêtement au couteau permet d’obtenir des couches épaisses adaptées à un usage industriel.

- Le laminage garantit une grande uniformité de surface pour les produits esthétiques.

Des revêtements plus épais améliorent l’imperméabilité et la durabilité, mais peuvent réduire la flexibilité et la respirabilité.

(4) Température et durée de durcissement

Un durcissement inapproprié peut entraîner une mauvaise adhérence, des bulles ou un revêtement irrégulier. Des températures de durcissement élevées assurent une forte fusion entre le PVC et le tissu, mais une surchauffe peut endommager le textile de base. Les fabricants doivent soigneusement équilibrer le temps et la température.

(5) Conditions environnementales

L'exposition au soleil, à l'humidité et aux températures extrêmes affecte progressivement le tissu enduit de PVC.

- Les rayons UV peuvent dégrader les plastifiants et provoquer une décoloration.

- Une humidité élevée peut entraîner une croissance fongique si les additifs antifongiques sont insuffisants.

Par conséquent, le choix de formulations résistantes aux intempéries est essentiel pour les applications extérieures.

(6) Traitement de surface et revêtement supérieur

Les finitions de surface avancées améliorent les performances en améliorant la protection UV, la résistance à la saleté et l'ignifugation. Les revêtements PVDF ou acryliques prolongent la durée de vie du produit en réduisant la dégradation de la surface et en facilitant le nettoyage.

4. Applications du tissu enduit de PVC

En raison de ses propriétés personnalisables, le tissu enduit PVC est utilisé dans divers secteurs :

- Architecture : structures à membrane, toiture et auvents.

- Transport : Bâches de camion, housses de voiture et revêtements de sièges.

- Marine : Housses de bateaux, radeaux gonflables et pontons.

- Agriculture : Films pour serres, réservoirs d’irrigation et revêtements d’étang.

- Publicité : panneaux d'affichage, bannières et systèmes d'affichage.

Chaque application nécessite un équilibre spécifique entre flexibilité, épaisseur, résistance aux intempéries et stabilité des couleurs.

5. Innovations et tendances futures

L'industrie des tissus enduits de PVC évolue en mettant de plus en plus l'accent sur la durabilité, la conception légère et la fonctionnalité numérique.

Les principales tendances comprennent :

- Plastifiants écologiques et composés de PVC recyclables pour réduire l'impact environnemental.

- Revêtements hybrides associant le PVC au TPU ou au silicone pour une meilleure élasticité et résistance au froid.

- Tissus intelligents intégrés à des couches conductrices pour capteurs ou fonctions de chauffage.

- Fabrication économe en énergie grâce à des systèmes de revêtement sans solvant et de récupération des déchets.

Ces avancées visent à concilier haute performance et responsabilité environnementale.

6.Conclusion

La fabrication de Tissu enduit de PVC est un processus sophistiqué qui allie la chimie, l’ingénierie textile et la technologie de revêtement de précision. De la sélection du bon tissu de base à l’application de finitions de surface avancées, chaque étape influence la qualité et les performances finales du tissu. Les facteurs clés, tels que la formulation du matériau, la méthode de revêtement, les paramètres de durcissement et la résistance à l'environnement, doivent être soigneusement optimisés pour répondre aux besoins spécifiques de l'industrie.

À mesure que la technologie progresse, l’accent se tourne vers une production respectueuse de l’environnement et une durabilité accrue, garantissant que les tissus enduits de PVC continuent de servir de matériaux fiables et adaptables pour un large éventail d’applications modernes. Que ce soit pour un usage industriel, architectural ou grand public, les tissus enduits de PVC bien conçus resteront la pierre angulaire de l'innovation textile haute performance.